Nell’ecosistema dei semiconduttori il semiconductor Burn-In process è uno dei più delicati e sensibili in quanto previene difettosità fisiologiche, note in elettronica e descritte dalla c.d. Curva a vasca da bagno (bathtub ). Si tratta del diagramma con cui si rappresenta il tasso di difettosità durante il product lifecycle di un componente. Esistendo la fisiologica mortalità infantile dei componenti, la Burn-In test procedure ha l’obiettivo di identificare quei componenti affetti da mortalità infantile che devono essere intercettati e scartati, perché se immessi sul mercato potrebbero causare gravi malfunzionamenti e danni a persone o cose.

Il sistema Burn-in (burn in system) di Microtest è rivoluzionario perché senza forno (ovenless), introduce una innovazione disruptive e molte migliorie a quelli che erano i sistemi con approccio tradizionale sui microcontrollori.

Il Burn-In test system è un acceleratore di vita che rileva la mortalità infantile dei semiconduttori.

La mortalità infantile è un elemento di alta rischiosità: non rilevarla può incidere pesantemente sulla reputazione dei produttori di dispositivi. Al contrario, un sistema testato in modo robusto aumenta la qualità percepita del prodotto, grazie alla sua affidabilità nel tempo.

La qualità ha un costo, ad esempio, quando la Burn-In test procedure deve essere effettuata nel 100% dei pezzi.

The challenges of traditional Burn-In testing

Sulla base della teoria della reazione chimica di Arrhenius, sappiamo che l’invecchiamento si regola sulla base di due parametri: temperature e tensione elettrica.

I sistemi tradizionali optavano per un approccio basato su una camera termica di enormi dimensioni, dove venivano messi tutti i pezzi contemporaneamente, contestualmente al relativo Hardware di cui erano corredati, utile a poterne garantire le funzionalità.

In pratica, si prendeva una board, dei socket, una camera termica con ampio footprint (large footprint_ingombro del suolo) e attraverso il processo di Burn-in si procedeva a fare invecchiamento anche della board (di componentistica) che in realtà non dovrebbe invecchiare.

Questo causava, e accade ancora a chi non usa un sistema di Burn-in Ovenless, un’elevata inefficienza termica (High Energy Consumption), causata dallo spreco dell’alta dispersione termica. Quindi con questo sistema sono eliminati due elementi di inefficienza:

- dispersione termica, determinata dal fatto che il processo viene diffuso a tutto ciò che è incluso nella camera termica.

- necessità di spazi importanti, dovuto alle ampie dimensioni della camera termica.

Un altro elemento che rende questo sistema non sostenibile dal punto di vista energetico (Environmental Impact) e di risultato, è il fatto che è difficile garantire omogeneità di temperatura a tutti i livelli e in tutti i posizionamenti.

Microtest’s

Innovative approach

Il Sistema di Burn-In di Microtest è rivoluzionario perché Ovenless Technology.

Questo significa che ogni semiconduttore avrà un test localizzato e personalizzato.

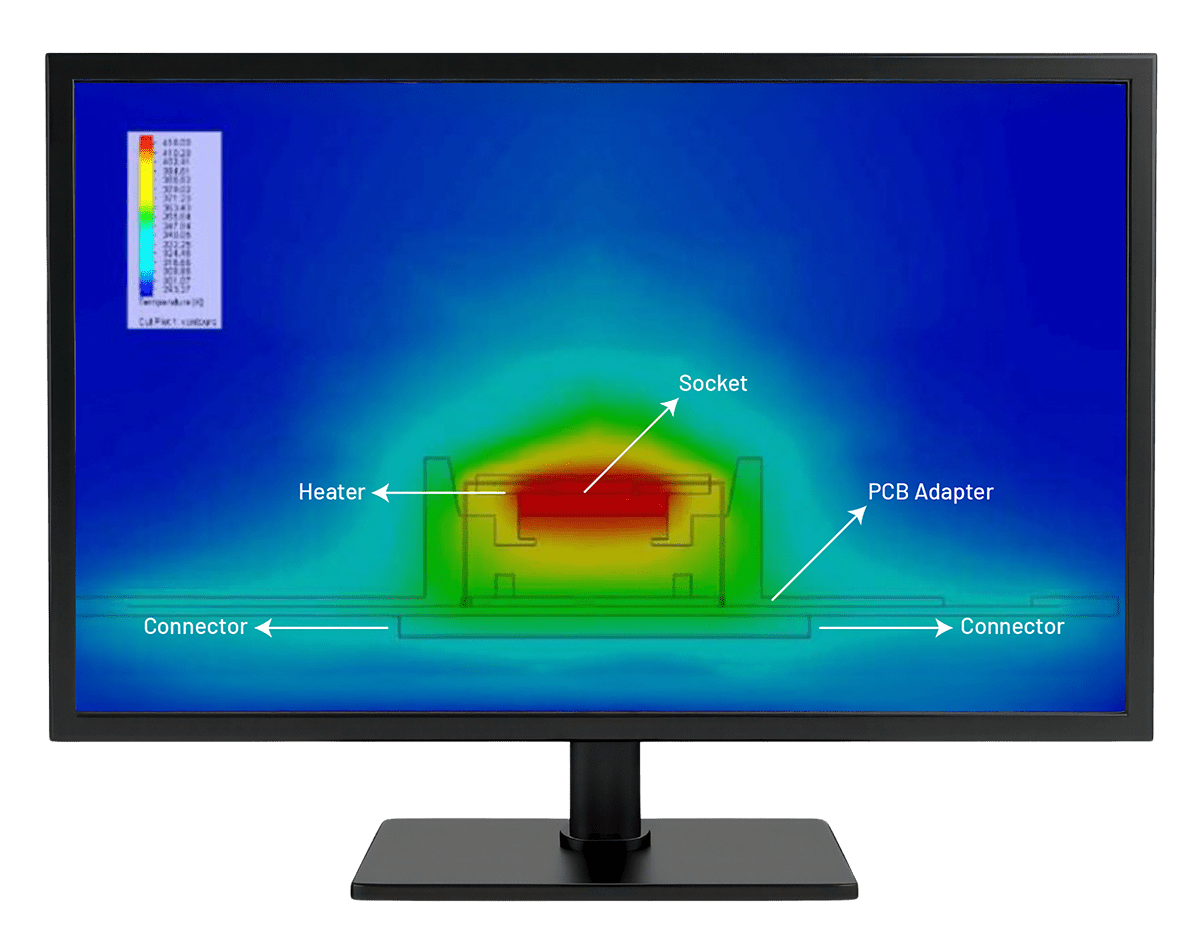

Quindi il riscaldatore localizzato brevettato, tramite una serpentina che irradia calore, è allocato nell’alloggiamento del socket, in modo che il riscaldatore sia posizionato vicino al semiconduttore, conducendo calore attraverso i suoi PIN.

Microtest è in grado di verificare la temperatura per ogni singolo DUT (Device under test). Questo, come descritto in precedenza è sicuramente un vantaggio in termini di efficienza, ma anche di precisione della misurazione, poiché va anche considerato che lo stesso chip potrebbe riscaldarsi spontaneamente per effetto del suo lavoro funzionale.

Microtest, grazie all’accuratezza di questo tipo di misurazione, monitora la precisione della temperatura con una oscillazione massima di + o – 1 grado centigrado (HIGH ACCURACY of DUT temperature (+/-1°C) rispetto alle specifiche, perché va in temperatura solo il singolo pezzo e non l’intera camera termica.

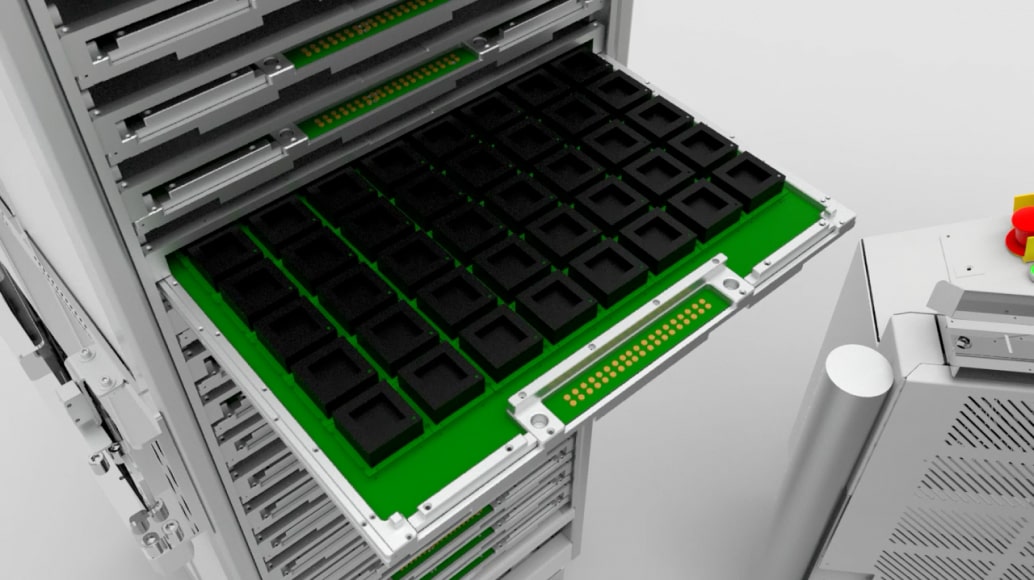

Il Burn-In equipment di Microtest comprende:

- BIS (Burn-In System)

- RACK

- BID (24 slot dentro il RACK) e ognuna popolabile fino a 120 dispositivi.

Con ogni infornata si possono caricare fino a 120 dispositivi*24 piani, quindi con la possibilità di ottimizzare molto i tempi di questo processo.

Esistono anche BID da 80 e da 60 posizioni.

I Clienti Microtest acquistano più di un rack per gestire il processo come “Smart Factory”, cioè mentre un rack è dentro al BIS, gli operatori possono sfruttare il tempo per preparare un altro rack da caricare, in modo che il BIS non rimanga inattivo.

Partendo dal basso:

0. BIS

Tutte le contattature sono “POGO PIN” e servono a connettere due oggetti che hanno bisogno di essere elettricamente contattati. Il POGO PIN ha il vantaggio di avere un numero di contattature molto elevate prima di essere sostituito (prima di danneggiarsi e perdere di efficienza), quindi dura nel tempo.

1. BID

La BID (Burn-In Driver) che ha lo scopo di creare stimoli e raccogliere informazioni: è general purpose. Nell’approccio tradizionale la BID era esterna e Microtest lo può portare all’interno, dato che con il metodo innovativo brevettato dall’azienda il riscaldamento è localizzato e il driver non subisce il processo di riscaldamento.

2. BIHU

Sopra la BID/driver sta la BIHU (Burn-In Heater UNIT), che Microtest customizza per il socket e per il device, progettandola sulla base delle specifiche del Cliente.

3. SOCKET

Sopra la BIHU vi è saldato il SOCKET, un sistema per mettere il device in prova e toglierlo senza danneggiarlo.

4. COMPONENTE

Infine sopra c’è il componente

Con il concetto di Efficiency (Green Technology) si ribadisce che il riscaldamento, cioè il consumo, è low cost, in quanto si scalda solo il singolo pezzo e con volumi gestiti ad alta densità di popolazione sotto test, inoltre vi è la possibilità anche di gestire in contemporanea test su diversi slot.

Key Features of Microtest’s Ovenless Burn-In system

Utilizzare l’Ovenless Burn-in System di Microtest è vantaggioso per innumerevoli motivi legati all’efficienza (Energy Efficiency), al risparmio di costi e alla sostenibilità, anche perché in caso di rottura del pezzo, non viene distrutta tutta la board, ma solo la BIHU (quindi il singolo alloggiamento), questo permette che i costi di mantenimento siano contenuti oltre a migliorare il Power Saving.

Benefits of adopting Microtest’s Ovenless Burn-In system

Il Burn-In test semiconductor è un’attività critica che serve a discriminare device soggetti alla c.d. mortalità infantile. Isolare i device difettosi serve ad assicurare una maggiore qualità dei dispositivi. Si tratta di una attività che può essere percepita come onerosa dalle aziende che devono testare i propri device, ma che è vitale per evitare i costi intrinsechi dovuti all’eventuale mortalità infantile dei device distribuiti sul mercato.

Sul Burn-In semiconductor abbiamo descritto come Microtest collabori con aziende che desiderino mantenere alti standard qualitativi dei propri prodotti, ma che al tempo stesso vogliano applicare una politica di Cost Reduction per questa attività, migliorando al tempo stesso la produttività dei propri processi (Increased Production Efficiency) e con ferma attenzione ai temi di efficienza e sostenibilità (Enhanced Sustainability).

Microtest offre sia sistemi completi di Burn-In, sia servizi di Burn-in su specifici lotti di produzione. Il Cliente trova in Microtest il partner ideale per essere supportato in questa attività con prodotti o servizi, anche personalizzati rispetto alle proprie esigenze.

Per quanto riguarda il prodotto a catalogo di Microtest. Ovenless Burn-In & HTOL solution alcuni plus:

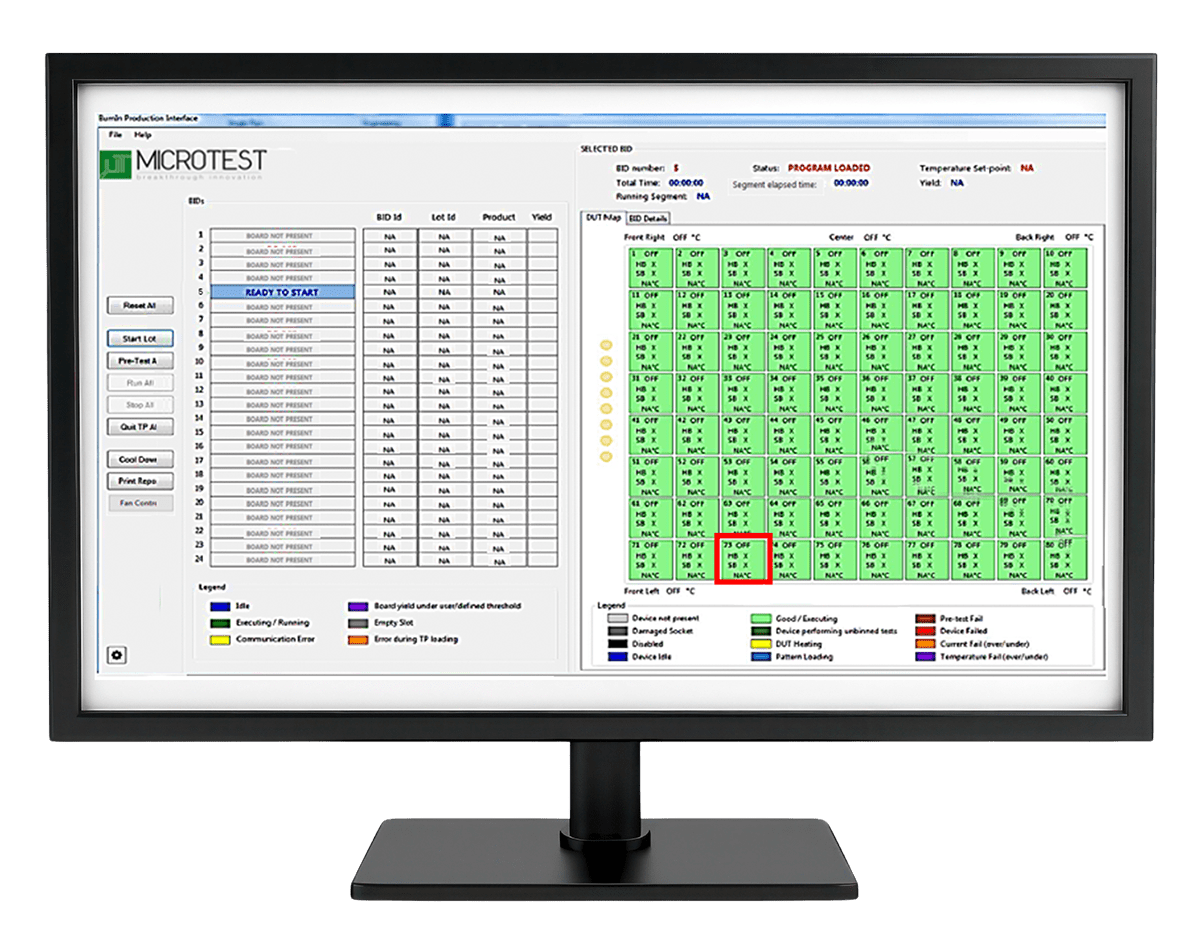

USER FRIENDLY

La semplice ma completa interfaccia permette all’operatore di collaborare con il macchinario in modo intuitivo.

When the Pre Test is running, and after clicking on a specific slot the user can view the corresponding DUTs status.

It’s possible to view the temperature in the specific areas of the board.

The interface allows the user to view the HB (Hardware Bin) SB (Software Bin) of each DUT. In addition, it is possible to visualize the temperature of each DUT.

When the Pre Test is running, and after clicking on a specific slot the user can view the corresponding DUTs status.

FLESSIBILITÀ

Il rack può essere riempito anche per pochi piani ed eventualmente con prodotti diversi.

ELECTRONIC PERFORMANCES

Le caratteristiche dell’Ovenless Burn-In System di Microtest consentono di avere i driver vicini ai pezzi da testare (die, dice, DUT), e questo consente di evitare cadute di tensione sulle alimentazioni dei dispositivi.

Abbiamo molti canali digitali e risorse analogiche per stimolare i DUT rispetto all’approccio tradizionale.

Applications

Across Industries

Il semiconductor Burn-In process è applicabile praticamente nell’intera Semiconductor Industry, perché le aziende vogliono garantire elevanti standard di qualità sui propri prodotti, sia che su tratti di consumer electronics sia di applicazioni più sofisticate, come quelle nel mondo Automotive, o in ambito Aerospace and Defense, fino al settore Medical.

È chiaro che l’esigenza di effettuare Burn-in Test varia a seconda che si tratti o meno di applicazioni safety-critical, dove cioè il corretto comportamento del device può compromettere la sicurezza e la vita umana.

Contattaci

Everytime and everywhere by your side

The App virtually places the 3D model of the selected Microtest ATE on a flat surface in order to highlight the compact form ensuring a visualization as realistic as possible of how the machinery will look like in the workplace.